Strefa PREMIUM

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

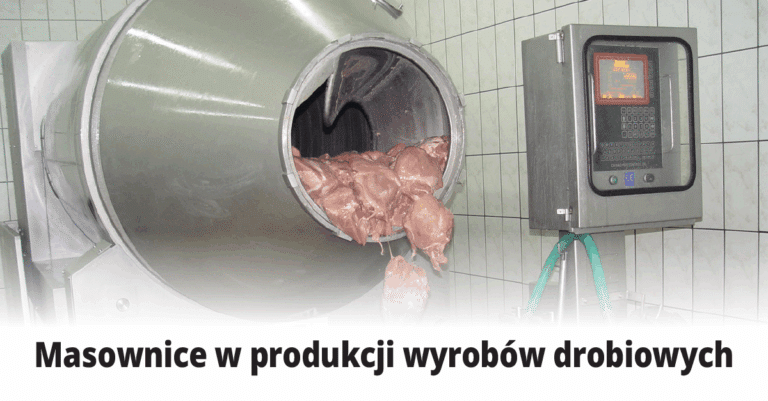

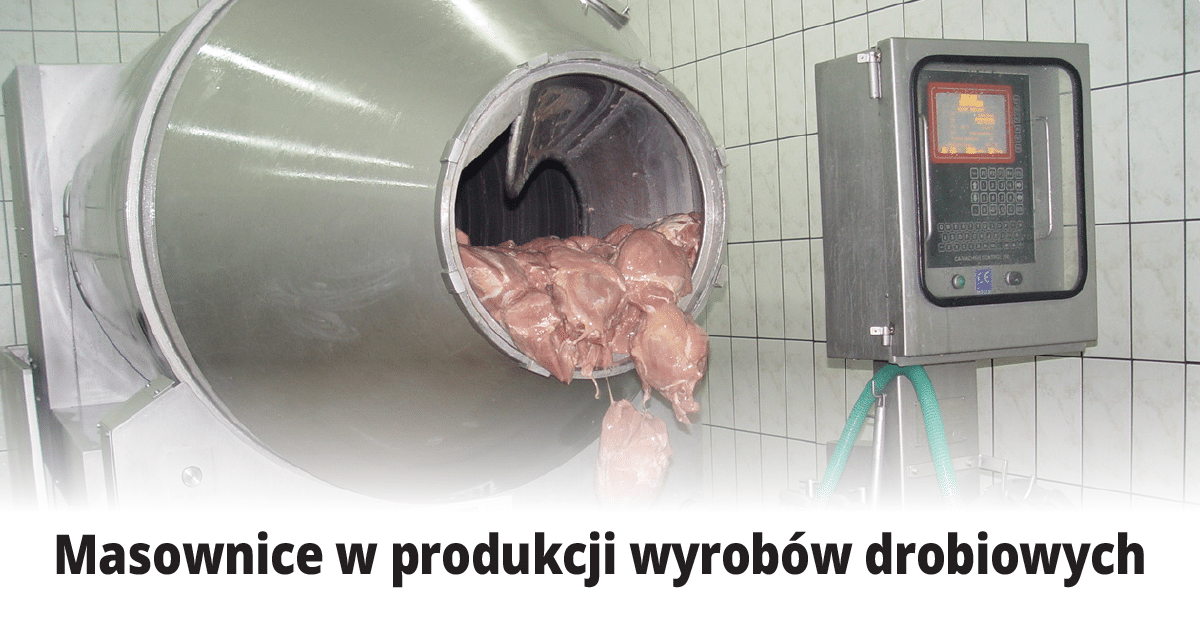

Wyroby drobiowe wytwarzane z całych mięśni, zespołów mięśni lub z większych ich części powinny być produkowane z surowca przygotowanego w procesie uplastyczniania (masowania) przeprowadzonego w masownicach. Zabiegowi takiemu poddaje się mięso wcześniej nastrzyknięte solanką peklującą o odpowiednim składzie, co determinuje uzyskanie dobrej jakości i wydajności produkcyjnej produkowanego wyrobu. W przypadku wytwarzania wyrobów drobiowych z rozdrobnionego mięsa z dużym powodzeniem można również stosować metodę peklowania zalewowego, polegającą na wyeliminowaniu procesu nastrzykiwania i zastąpienie go zalaniem przygotowanego surowca solanka peklującą. Technika ta ma jednak przydatność przede wszystkim w produkcji wędlin drobiowych osłonkowanych i formowanych.

Istota procesu uplastyczniania (masowania)

Proces uplastyczniania surowca mięsnego wpływa istotnie na efektywność produkcji wyrobów drobiowych, a przede wszystkim na ich jakość i wydajność produkcyjną. Mechaniczne odziaływanie w procesie uplastyczniania powoduje bowiem, że następuje lepsze i bardziej trwałe wchłonięcie solanki, co ogranicza jej wyciek oraz wpływa na wzrost związania i poprawę konsystencji wyrobu gotowego. Dostarczona w procesie uplastyczniania energia kinetyczna powoduje rozluźnienie struktury mięśni, uszkodzenie części komórek oraz prowadzi do zniszczenia sarkolemmy włókien mięśniowych. Błony komórkowe stają się w efekcie bardziej przepuszczalne, co ułatwia wchłanianie solanki i gwarantuje lepsze jej utrzymanie w mięsie. Następująca w czasie uplastyczniania zmiana charakterystyki mięsa z właściwości sprężysto-elastycznych na plastyczno-lepkie ułatwia późniejsze formowanie uplastycznionych mięśni.

Mechanizm uplastyczniania wraz z działaniem składników solanki peklującej powodują mechaniczną aktywację białek (MAB), co sprzyja wzrostowi wodochłonności mięsa, lepszemu związaniu oraz poprawie delikatności i konsystencji wyrobu gotowego. Efektem technologicznym uplastyczniania jest więc istotny spadek twardości mięśni, jako wynik zmian dokonanych w strukturze mięsa. Jest to w dużej mierze spowodowane osłabieniem lub/i rozerwaniem tkanki łącznej prowadzącym do poprawy kruchości. Silniej pęczniejące białka mięśniowe sprzyjają lepszemu wiązaniu wody, co skutkuje poprawą związania i wzrostem wydajności produkcyjnej wyrobu gotowego. Duże znaczenia ma zachodząca dysocjacja i rozrywanie kompleksu aktomiozynowego, wspomagane przez działanie soli fosforanowych i chlorku sodu. Rozdzielaniu się podłużnemu miofibryli w czasie uplastyczniania towarzyszy pojawienie się w wolnych przestrzeniach, tj. w wycieku solankowym i w niezwiązanej solance, masy białkowej z białek sarkoplazmatycznych i wyekstrahowanych białek miofibrylarnych. Masa ta tworzy charakterystyczne lepiszcze zdolne do późniejszego spojenia uplastycznionych mięśni, co wpływa istotnie na związanie wyrobu gotowego. Zbyt mała ilość wydzielonych białek, obecnych w powstałej masie białkowej, świadczy o niedomasowaniu mięsa i wpływa na brak dobrego związania w wyrobie gotowym. Niedostateczne uplastycznianie obniża również niekorzystnie właściwe formowanie mięśni, co również pogarsza jakość wyrobu gotowego (związanie, konsystencja, wyciek cieplny). Siłę związania można zwiększyć poprzez dodatek białek niemięsnych lub/i hydrokoloidów, które gromadząc się w stanowiącej wyciek, wybitej i niezwiązanej solance osiągają w czasie trwania uplastyczniania maksymalne pęcznienie, a żelując w czasie późniejszej obróbki cieplnej wzmacniają efekt związania wyrobu gotowego. Z drugiej strony jednak zbyt długie i agresywne uplastycznianie mięsa może natomiast prowadzić do daleko posuniętych zmian destrukcyjnych we włóknach mięśniowych i wydzielenia się nadmiernej ilości wyekstrahowanych białek mięśniowych. Zjawiska te określane mianem przemasowania prowadzą do tworzenia się pastowatej białkowej masy na powierzchni mięśni, koagulacji białek i niszczenia struktury morfologicznej gotowego wyrobu. Tworząca się w takich uwarunkowaniach miazga mięsna wraz z powstającą równocześnie pianą prowadzi do pojawienia się ,,farszowatej” struktury wyrobów i pogorszenia się ich związania oraz obniżenia wydajności produkcyjnej (duża ilość otartego mięsa powstająca w czasie uplastyczniania oraz nadmierny odpad technologiczny przy formowaniu uplastycznionych mięśni). Wyroby składane charakteryzować się wtedy mogą porowatością, występującą szczególnie w miejscach łączenia mięśni oraz gąbczastą konsystencją. Dla uzyskania dobrego efektu uplastyczniania i wysokiej jakości wyrobu gotowego niezbędne jest więc odpowiednie zaprogramowanie procedury prowadzenia procesu oraz dobór urządzenia pod kątem jego konstrukcji i parametrów pracy.

Urządzenia do uplastyczniania (masownice)

Proces uplastyczniania mięsa wykonuje się w urządzeniach zwanych masownicami. Ze względu na mechanizm wymuszenia ruchu uplastycznianego surowca mięsnego wyróżnia się dwa typy konstrukcyjne masownic, a mianowicie masownice bębnowe (osypowe), zwane tumblerami oraz masownice mieszadłowe. Największe zastosowanie praktyczne mają masownice pierwszego typu, które są wykorzystywane w procesie uplastyczniania nastrzykniętego solanka peklującą surowca występującego w postaci całych mięśni, dużych ich części lub ich zespołów. W masownicach bębnowych ruch nastrzykniętego surowca wymusza obrót bębna (zbiornika), którego prędkość obrotowa oraz rodzaj i ilość przegród umieszczonych w nim decydują w dużym stopniu o efektywności całego procesu uplastyczniania. Masownice mieszadłowe są natomiast najbardziej przydatne w obróbce mechanicznej surowca rozdrobnionego, do którego dodano peklująca solankę zalewową. Ruch surowca wraz z dodaną solanką powoduje ramię mieszadła, a zbiornik masownicy w czasie pracy pozostaje cały czas nieruchomy.

Dla uzyskania dobrego efektu procesu uplastyczniania odpowiednio przygotowanego surowca drobiowego duże znaczenie ma rodzaj zastosowanej masownicy oraz parametry jej pracy. O zakresie działania mechanicznego oddziaływania na mięso decydują bowiem różne rozwiązania konstrukcyjne masownic, charakteryzujące się m.in. wysokością, szerokością, długością i kątem nachylenia bębna oraz kształtem, ilością i sposobem zamontowania w bębnie przegród. Duże znaczenie mają również zaprogramowane warunki pracy masownicy (wielkość podciśnienia, systemu chłodzenia). Dobierając technologicznie rodzaj masownicy oraz programując procedurę procesu uplastyczniania należy uwzględnić właściwości przerobowe mięsa drobiowego, szczególnie przydatnego i najszerzej wykorzystywanego technologicznie mięsa pochodzącego od drobiu grzebiącego (mięso kurczęce, mięso indycze). Mięso drobiowe niezależnie od pochodzenia mięśni (mięśnie piersiowe, mięśnie udowe) wykazuje odmienną podatność na procesy mechaniczne niż mięso pochodzące od innych zwierząt rzeźnych. Wymienione rodzaje mięśni różnią się zawartością tkanki łącznej oraz udziałem procentowym włókien białych i czerwonych. W porównaniu z popularną wieprzowiną mięśnie drobiu charakteryzują się mniejszą średnica włókien mięśniowych oraz cieńszymi peri- i endomysium. Jednocześnie mięso drobiowe wykazuje mniejszą niż wieprzowina zawartość białek cytoszkieletowych, które w znacznym stopniu wpływają na twardość mięsa, czyli jego oporność mechaniczną. Najczęściej stosowane do produkcji mięśnie od młodych ptaków, będących grzebiącym drobiem rzeźnym w porównaniu do mięsa innych gatunków zwierząt charakteryzuje się zdecydowanie cieńszymi włóknami mięśniowymi oraz małą ilością tkanki łącznej, zarówno śródwłókienkowej, jak i międzywłókienkowej. Podstawowy składnik tkanki łącznej mięśni pochodzących od młodych ptaków zawiera głównie niedojrzałą postać kolagenu (prokolagen), który łatwiej niż jego forma dojrzała ulega skutkom mechanicznego oddziaływania.

Masownice bębnowe

Bębnowe urządzenia do uplastyczniania surowca drobiowego znajdują przydatność głównie w produkcji wędzonek z całych mięśni piersiowych i udowych pochodzących od drobiu grzebiącego. Można w nich również uplastyczniać elementy pozyskiwane od drobiu wodnego oraz rozdrobnione mięso do produkcji wędlin drobiowych niewędzonych wytwarzanych w postaci wyrobów blokowych, kiełbas wysokowydajnych, kiełbas gruborozdrobnionych oraz wędzonek niewędzonych, określanych często jako polędwice i szynki drobiowe.

W procesie uplastyczniania surowca drobiowego z przeznaczeniem na wędzonki sprawdzają się masownice z zamontowanymi symetrycznie wewnątrz bębna trzema przegrodami (półkami) o trójkątnym przekroju poprzecznym. Również przydatne są masownice wyposażone w trzy asymetryczne przegrody biegnące równolegle do ściany bocznej bębna. Nastrzyknięty drobiowy surowiec mięsny w postaci mięśni w trakcie obracania się bębna masownicy (wyposażonego w trzy symetrycznie zamontowane przegrody) wokół osi podłużnej jest unoszony do góry przez wbudowane we wnętrzu bębna przegrody, po czym spada w pewnym momencie grawitacyjnie na dolną część bębna. Obrabiany mechanicznie surowiec przemieszcza się następnie w płaszczyźnie poziomej, wykazując ruch pełzający wzdłuż przegród oraz w płaszczyźnie pionowej, zsuwając się delikatnie po przegrodach. Przemieszczające się w bębnie masownicy mięśnie poddawane są samoocieraniu się, co sprzyja silniejszemu pęcznieniu i wydzielaniu się białek mięśniowych. W urządzeniach tego typu powstające naprężenia w mięśniach w czasie spadania stają się głównym czynnikiem oddziaływania mechanicznego, które powoduje tylko niezbyt dużą dynamikę ekstrakcji białek mięśniowych, a zarazem ogranicza tworzenie się zbyt dużej ilości otartego mięsa, umożliwiając przy tym równomierne rozprowadzenie składników solanki wprowadzonej do mięsa. Podobny efekt uzyskuje się w masownicach z trzema asymetrycznymi przegrodami zamontowanymi wewnątrz bębna, wzdłuż których uplastycznione mięśnie przesuwają się, ocierając o siebie. Zjawisko to sprzyja delikatnemu uplastycznianiu mięsa oraz tworzeniu się lepiszcza białkowego w ilości niezbędnej do formowania wędlin tworzonych wskutek łączenia z sobą obrobionych mechanicznie mięśni drobiowych. Efektywność procesu uplastyczniania w masownicy z zamontowanymi trzema asymetrycznymi w bębnie przegrodami można zwiększyć poprzez zastosowanie zmodyfikowanej konstrukcji urządzenia, polegającej na umieszczeniu na krawędzi jednej z przegród tenderyzującego maceratora. Element ten delikatnie nacina uplastyczniane mięśnie powodując zwiększenie ich powierzchni czynnej, co sprzyja mocniejszemu otwieraniu struktury tkankowej mięsa. Prowadzi to do zwiększonego wydzielania się białek mięśniowych, które przechodząc do wybitej i niezwiązanej solanki podnoszą jej lepkość. Lepka solanka wraz z miazgą otartego mięsa tworzy doskonałe lepiszcze spajające uplastycznione mięśnie, co ma duże znaczenie w produkcji wyrobów składanych i łączonych z pojedynczych mięśni (np. indyczych mięśni piersiowych). Tak uplastycznione mięśnie doskonale nadają się do produkcji wędzonek osłonkowanych, w których otwarte mięso tworzy jednolitą całość wraz z połączonymi uplastycznionymi mięśniami piersiowymi. Urządzenie o takiej konstrukcji doskonale nadaje się do uplastyczniania rozdrobnionego mięsa drobiowego z przeznaczeniem do produkcji wędlin formowanych osłonkowanych, kiełbas i wyrobów blokowych. Tworząca się masa białkowa zawierająca w wolnej solance rozpuszczone i wyekstrahowane białka mięśniowe oraz otarte mięso doskonale wpływa na związanie wyrobu gotowego oraz ujednolicenie jego struktury.

Dobrym rozwiązaniem technicznym jest stosowanie masownic wyposażonych w helikoidalną spiralę (łopatę), która powoduje równomierne oddziaływanie czynników mechanicznych na uplastyczniane mięśnie. Efekt ten osiąga się w wyniku samoocierania mięśni w trakcie ich przemieszczania się wzdłuż przegrody. Mechanizm taki ogranicza nadmierne tworzenie się białkowej miazgi mięsnej na powierzchni uplastycznianych mięśni, a równocześnie sprzyja równomiernemu rozprowadzeniu składników solanki peklującej w mięśniach oraz uzyskanie ich dobrej plastyczności, co ułatwia późniejsze formowanie.

Efektywne uplastycznianie z zachowaniem pełnej integralności obrabianych mięśni zachodzi w urządzeniach wyposażonych w obracające się wstęgowe spirale, które powodują systematycznie przenoszenie mechanicznego obciążenia na tył bębna, gdzie następuje ugniatanie mięśni. Przesuwające się następnie do przodu mięśnie za pomocą spiral podlegają wzajemnemu ocieraniu się o siebie, co wspomaga efekt uplastyczniania. System ten sprawdza się najlepiej w masownicach o długich bębnach, gdzie jest wydłużona droga pokonywana przez uplastyczniane mięso.

Do uplastyczniania mięsa rozdrobnionego przeznaczonego do produkcji wędlin drobiowych formowanych i osłonkowanych, wyrobów blokowych, wysokowydajnych kiełbas oraz wędzonek niewędzonych definiowanych jako polędwice i szynki drobiowe przydatne są masownice bębnowe, które mają w bębnie poza przegrodą stałą zamontowany rząd prętów (grzebień) nie przytwierdzonych na stałe. Oprzyrządowanie to, nazywane przegrodą aktywną, powoduje przeciskanie się mięsa między prętami, co intensyfikuje proces masowania.

Masownice mieszadłowe

Masownice mieszadłowe są to cylindryczne bębny, w którym znajduje się mieszadło o dwóch ramionach zamontowane do wału napędowego za pomocą łatwo rozłącznego mechanizmu. Popularnym rozwiązaniem technicznym jest także instalowanie w bębnie jednego ramienia zgarniająco-unoszącego, które może składać się ze skośnie ustawionej płetwy zgarniającej i elastycznej nakładki (zgarniacza). Skośne ustawienie płetwy powoduje unoszenie rozdrobnionego mięsa do góry, a także jego mieszanie w trakcie przemieszczania się mieszadła w masie mięsnej. Masownice z zamontowanym ramieniem unosząco- zgarniającym dodatkowo mogą być wyposażone w skośnie skrętną płetwę perforowaną zainstalowaną jako ramię mieszadła, które pełni rolę tylko mieszającą.

Innym rozwiązaniem konstrukcyjnym w zakresie budowy masownic mieszadłowych jest wyposażenie ich w poziomy wał z wieloma skośnie ustawionymi łopatkami powodującymi ruch masy mięsnej. Promieniście rozłożone łopatki wywołują ruch surowca mięsnego w płaszczyznach obrotu łopatek oraz nieznaczny ruch w kierunku osiowym. W zależności od usytuowania łopatek uzyskuje się odpowiedni stopień mechanicznego oddziaływanie na obrabiany surowiec mięsny. Usytuowanie łopat zbliżone do kierunku osiowego powoduje unoszenie mięsa i intensywne mieszanie, a mieszadło o łopatkach pochylonych pod niewielkim kątem do kierunku obwodowego powoduje tylko delikatne oddziaływanie mechaniczne na obrabiany surowiec mięsny.

Masownice mieszadłowe, analogicznie jak bębnowe, mogą być także wyposażane opcjonalnie w montowany nie na stałe rząd prętów tworzących charakterystyczny grzebień, będący aktywnym mieszadłem intensyfikującym proces uplastyczniania.

Niezależnie od konstrukcji, wszystkie masownice mieszadłowe są przede wszystkim przeznaczone do uplastyczniania rozdrobnionego drobiowego mięsa z przeznaczeniem do produkcji wyrobów formowanych, wędlin blokowych i osłonkowanych, wysokowydajnych kiełbas oraz tzw. wędzonek niewędzonych, określanych terminem szynek i polędwic drobiowych, których struktura jest wynikiem połączenia kawałków mięsa. W przypadku uplastyczniania całych mięśni piersiowych lub udowych masownice mieszadłowe mogą powodować bowiem zbyt duże naruszenie struktury mięsa oraz prowadzić do powstania nadmiernej ilości otartego mięsa, co nie jest pożądane w produkcji wędzonek drobiowych wytwarzanych z całych mięśni. W celu wykorzystania masownic mieszadłowych do produkcji wędzonek z całych mięśni należy odpowiednio dobrać typ urządzenia i dostosować procedurę procesu uplastyczniania (czas i prędkość obrotowa mieszadła) do specyfiki mięsa drobiowego i jego podatności na mechaniczne oddziaływanie.

Efektywność procesu uplastyczniania

Efektywność mechanicznego oddziaływania na mięso w dużym stopniu determinowana jest przez warunki prowadzenia procesu w masownicach, tj. wielkość podciśnienia, temperaturę, czas i procedurę uplastyczniania. Istnieje bezpośredni związek pomiędzy temperaturą uplastycznianego mięsa, a jego trwałością i wyróżnikami jakościowymi gotowego wyrobu. Uzyskanie wysokiej jakości wyrobów drobiowych z uplastycznionych mięśni gwarantuje utrzymanie temperatury obrabianego mięsa w masownicy na poziomie nie wyższym niż 5°C. Z pewnymi wyjątkami dopuszcza się górną wartość temperatury na poziomie 7°C, która jeszcze ogranicza ryzyko rozwoju drobnoustrojów aktywnych proteolitycznie z rodzaju Pseudomonas i Staphylococcus oraz przedstawicieli z rodziny Enterobacteriaceae. Taki temperaturowy reżim nabiera szczególnego znaczenia ze względu na fakt, że drobnoustroje obecne w masownicy mają łatwy dostęp do białka. Ponadto wyroby z uplastycznionych mięśni prawie zawsze charakteryzują się wysoką wartością aktywności wody (aw powyżej 0,97 i sięgająca często nawet poziomu 0,989). Niska temperatura występująca w masownicy w czasie uplastyczniania mięsa jest pożądana również technologicznie, ponieważ prowadzi do lepszego napęcznienia i rozpuszczania białek miofibrylarnych, co wpływa na jakość gotowego wyrobu. Najlepsze efekty osiąga się utrzymując temperaturę uplastycznianego mięsa w granicy od -2°C do 2°C. W takich warunkach temperaturowych najlepiej zachodzi w mięsie drobiowym endogenna proteoliza białek prowadząca do wzrostu kruchości mięsa. Decydują o tym białka miofibrylarne (miozyna, aktyna) i białka cytoszkieletu. Najszybszą degradację białek w procesie kruszenia mięsa drobiowego obserwuje się w mięsie kurcząt, co wynika z budowy strukturalnej włókien mięśniowych oraz ich podatności na proteolizę.

Pożądanym wyróżnikiem przebiegu uplastyczniania prowadzącym do uzyskania dobrej jakości mięsa jest prowadzenie procesu w warunkach istniejącego podciśnienia (poziom 88-90 kPa), co wskutek odcięcia dostępu tlenu prowadzi do uzyskania lepszego wybarwienia peklowniczego, wzrostu wydajności wyrobu gotowego i uzyskania pożądanej kruchości. Uplastycznianie mięśni przy zredukowanym ciśnieniu eliminuje ponadto ryzyko pojawienia się na powierzchni obrabianych mięśni piany, powstającej wskutek wydobywania się do niezwiązanej napowietrzonej solanki części białek z uszkodzonych komórek mięśniowych. Obecność piany może prowadzić do powstania ,,farszowatej” struktury produkowanych wędzonek.

Dla uzyskania dobrej efektywności uplastyczniania niezbędny jest optymalny stopień wypełnienia bębna masownicy surowcem mięsnym, który kształtować się powinien na poziomie 60-70%. Ze wzrostem wielkości bębna zaleca się jednak obniżenie tej wartości do poziomu 50%, przy czym wypełnienie zbliżone do wartości 30% powoduje już pogorszenie efektu uplastyczniania. Jednocześnie przekroczenie 70% stopnia wypełnienia masownicy utrudnia natomiast prawidłowy przebieg uplastyczniania. Na dynamikę zmian zachodzących w surowcu mięsnym w czasie jego uplastyczniania wpływa procedura procesu, tj. obroty bębna masownicy, czas jej pracy, droga pokonywana przez obrabiane mięso, wzajemne proporcje czasu pracy i czasu relaksacji(czas przerw). Wymienione parametry należy zaprogramować oddzielnie do każdego rodzaju surowca i jego przeznaczenia oraz każdego typu konstrukcyjnego masownicy. Obiektywnym wskaźnikiem optymalizacji procesu jest ocena efektu uplastyczniania poprzez określenie „drogi przebytej przez mięso” w bębnie masownicy. Wartość ta jest obliczona z uwzględnieniem obwodu bębna i liczby jego obrotów wykonywanych w ciągu minuty (najczęściej 4-9 obroty/ minutę) oraz efektywnej pracy urządzenia. Wraz ze zwiększaniem się w trakcie uplastyczniania łącznej ilości obrotów bębna masownicy (zwiększenie drogi pokonywanej przez mięso) wzrasta mechaniczne obciążenie obrabianego mięsa, co powoduje szybszą utratę przez włókna mięśniowe swojej struktury. Zmiany te należy wziąć pod uwagę programując procedurę masowania, w której należy uwzględnić odpowiednie czasy relaksacji. Można jednak z nich zrezygnować, ale tylko w przypadku, kiedy obrabiane w masownicy mięso jest skutecznie chłodzone (stosowanie masownic z płaszczem chłodzącym lub masownic chłodzonych wtryskiem gazów kriogenicznych ). Proces uplastyczniania należy tak zaprogramować, aby nie doszło do zjawiska przemasowania, które w przypadku wędzonek drobiowych produkowanych z całych mięśni mogłoby pogarszać znacznie ich jakość i obniżać wydajność produkcyjną. Badając pod uwagę wpływu skuteczności uplastyczniania na jakość mięśni indyczych wykazano, że największe zmiany tekstury w zespole mięśni udowych następują między 4 a 8 godziną uplastyczniania (uzyskanie 600-1200 łącznych obrotów bębna masownicy), a mięśni piersiowych w okresie do 6 godziny trwania procesu (do uzyskania 900 łącznych obrotów bębna masownicy).

Literatura dostępna w redakcji.

dr inż. Jerzy Wajdzik