Strefa PREMIUM

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

Wybór odpowiedniej technologii składowania w mroźniach ma bezpośredni wpływ na efektywność operacyjną, koszty eksploatacji oraz bezpieczeństwo pracy. Z uwagi na wysokie koszty inwestycyjne najczęściej w mroźniach znajdują zastosowanie systemy regałowe umożliwiające maksymalne wykorzystanie dostępnej kubatury, skonfigurowane w ten sposób, aby powierzchnię dróg transportowych ograniczyć do niezbędnego minimum.

Dobór właściwego systemu poprzedzony powinien być szczegółową analizą, podczas której określana jest między innymi: struktura składowanego materiału, wymagana pojemność (zapas magazynowy) uwzględniane przepływy towaru, dostęp do poszczególnych jednostek, nakłady inwestycyjne.

Po wykonaniu analizy wspólnie z klientem poszukujemy optymalnego dla niego systemu składowania przy czym (ze względu na czynniki wymienione powyżej) najczęściej stosowane systemy to: składowanie blokowe (np. skrzyniopalety stawiane piętrowo), regały drive-in (wjezdne), regały UPC z platformą transportową oraz regały mobilne. Każde z rozwiązań charakteryzuje się swoimi zaletami, ma swoje wartości dodatnie oraz ujemne.

Plusy i minusy – przegląd rozwiązań

Składowania blokowe pozwala składować ładunki stawiając w skrzyniach jeden ładunek na drugim. Pozwala „na szybko” zwiększyć pojemność magazynu, a przy tym nie trzeba od razu inwestować w gęstszy system regałów. W mroźniach jednak rzadko stosuje się to rozwiązanie ze względu na:

– Obciążenie mechaniczne – paleta EUR ma nośność 1500 kg. Przy 2 paletach z mięsem często już przekraczamy dopuszczalne obciążenie palety. Dwie lub trzy takie palety przekraczają realną wytrzymałość dolnej palety.

– Ryzyko zawalenia się stosu – zagrożenie dla pracowników i towaru.

– Trudna obsługa wózkiem widłowym, uszkadzanie ładunków ponieważ opakowania opierają się o siebie.

– Ograniczenie cyrkulacji zimnego powietrza – gorsze mrożenie i nierówne utrzymanie temperatury.

– Duża trudność w odnalezieniu konkretnej palety z ładunkiem.

Regały paletowe rzędowe to najprostsze i najtańsze rozwiązanie składowania. Stosowane w mroźniach, w których wykonywana jest kompletacja zamówień. Obecnie do składowania pełnych palet wykorzystane są tylko górne poziomy składowania. Rozwiązanie pozwala na osiągnięcie tylko 30-40% pojemność składowania w stosunku do regałów drive-in czy regałów mobilnych.

Regały drive-In (wjezdne) to rozwiązanie pozwalające na maksymalizację dostępnej przestrzeni na składowanie. W drive-In stosuje się 2 typy składowania: FIFO (dostęp z 2 stron) oraz LIFO (dostęp z jednej strony). W mroźniach spotykamy głównie LIFO ze względu na większą pojemność (mamy mniej korytarzy robaczych). Jedna alejka pracy wózka to duży uzysk miejsc paletowych.

Zalety:

– Wysoka gęstość składowania,

– Prosta konstrukcja, brak automatyki,

– Wysoki procent wykorzystania przestrzeni przy niskiej różnorodności SKU.

Wady:

– Ograniczenie dostępu do palet składowanych poza pierwszym miejscem.

– Duże ryzyko uszkodzeń towaru, jak również regałów,

– Palety często są stawiane dotykając siebie co zmniejsza cyrkulację zimnego powietrza.

– Ograniczenia sanitarne/ audytowe – brak możliwości przeprowadzenia audytu całego zatowarowanego magazynu.

– Przy dużej liczbie indeksów SKU trudność w wykorzystaniu 100% pojemności teoretycznej. Praktycznie wykorzystuje się ok 60-65% dostępnej pojemności.

– Ograniczenie wysokości składowania w porównaniu z pozostałymi regałami – max 6-8 m w zależności od ładunków. Obecnie mroźnie są często znacznie wyższe.

– Regały drive-in są najczęściej wybierane w niskich halach lub małych mroźniach do 100-200 miejsce paletowych. Wymagają używania certyfikowanych palet o wysokiej jakości.

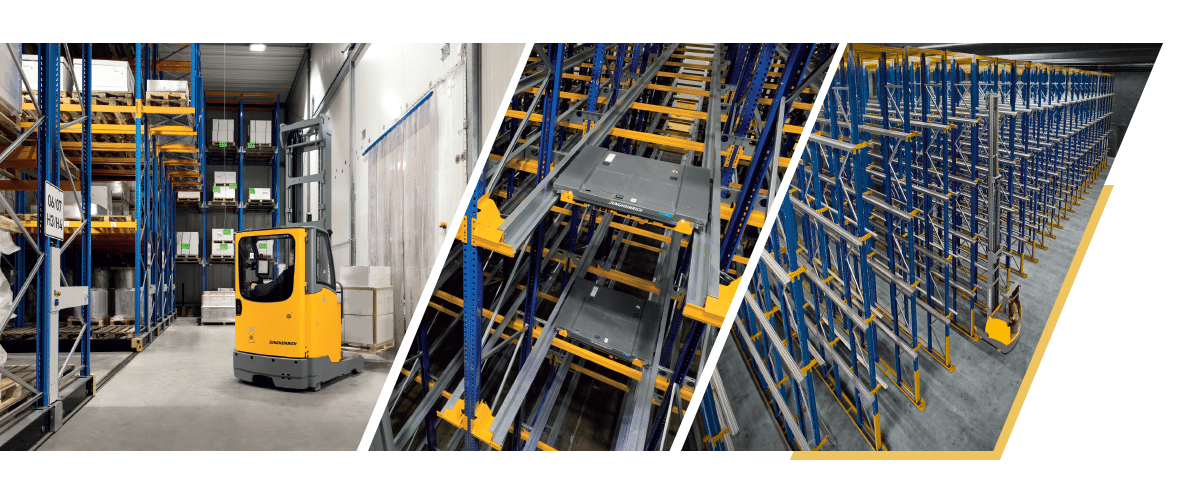

Systemy regałowe głębokiego składowania UPC , to półautomatyczne systemy magazynowe, w których wózki widłowe umieszczają palety tylko na wejściu do korytarza regałowego. Tam transport ładunków w głąb kanału przejmuje zdalnie sterowana platforma, potocznie nazywana transporterem lub „shuttlem”. Do jednego bloku regałów można korzystać z kilku platform, które należy przekładać wózkiem widłowym pomiędzy kanałami, w których wykonujemy rozładunek i załadunek. Rozwiązanie pozwala na składowanie największej ilości palet spośród wszystkich opisanych rozwiązań.

Zalety:

– Największa pojemność palet, najwyższa gęstość składowania w przypadku składowania FIFO.

– Mniejsza wymagana przestrzeń komunikacyjna w porównaniu z innymi rozwiązaniami.

– Półautomatyczna praca, brak uszkodzeń regałów wewnątrz kanałów tak jak jest to możliwe w przypadku regałów Drive In.

– Łatwość instalacji w istniejącej mroźni.

Wady:

– Palety muszą być certyfikowane o wymiarach euro lub indu.

– Wymagany jest przeszkolony personel do obsługi i utrzymania.

– W przypadku palet niskiej jakości lub pęknięcie podstawy może być konieczne ręczne rozładowanie uszkodzonej palety.

– Należy składować w jednym kanale jeden rodzaj SKU lub pod jeden konkretny transport.

– Gorsza cyrkulacja zimnego powietrza niż w regałach mobilnych

Rozwiązanie dedykowane do zakładów produkcyjnych wytwarzających produkty dużymi seriami.

Regały mobilne (jezdne) to najbardziej efektywny system składowania w mroźniach, łączący wysoką gęstość składowania (70–80% powierzchni) z pełnym dostępem do każdej palety. Dzięki eliminacji większości korytarzy roboczych pozwalają zmieścić nawet 2,2× więcej palet niż regały rzędowe, co przekłada się na niższe koszty energii chłodniczej na jednostkę towaru oraz czas zwrotu inwestycji.

Dla mroźni z mięsem regały mobilne są rozwiązaniem najbardziej opłacalnym w długiej perspektywie czasu. W tym systemie nie ma znaczenia ilość indeksów SKU ponieważ zapewniony jest dostęp do każdej palety. Również wielkość serii nie ma znaczenia,co czyni to rozwiązanie najbardziej elastycznym. Minimalizują zużycie energii, zapewniają FIFO i bezpieczeństwo towaru,

a wysoki koszt początkowy rekompensują niższe koszty eksploatacyjne oraz większa pojemność magazynu.

Najczęściej spotykanym rozwiązaniem w ostatnich latach są regały mobilne. Regały rzędowe ustawiane są na wózkach jezdnych o wysokości 200-250mm, które poruszają się za pomocą napędów elektrycznych po szynach „zatopionych” w posadzce. Dzięki takiemu rozwiązaniu potrzebne są tylko 2 korytarze robocze. Pierwszy korytarz frontowy od czoła systemu oraz drugi korytarz roboczy pomiędzy regałami. W czasie ok. 30 sekund możemy rozsunąć regały i uzyskać dostęp do każdej palety.

Kolejnym atutem jest możliwość składowania ładunków na różnych nośnikach jak palety EUR, INDU czy półpalety lub inne niestandardowe ładunki.

Zalety:

– Najwyższa gęstość składowania wśród rozwiązań z kilkoma indeksami SKU

– Łatwa kontrola nad stanami

– Duża oszczędność energii w mroźni – mniej powietrza do chłodzenia, więcej palet na m3.

– Bezpieczeństwo – każda paleta w regale bez piętrowania.

– Możliwość składowania do wysokości 13 m od ziemi

– Wysoka elastyczność jakości używanych palet (palety mogą mieć różnej szerokości, mogą mieć przewieszenia). W przypadku palet o niższej jakości można dodać wsporniki palet lub półki siatkowe celem lepszego podparcia ładunków.

Wady:

– Najwyższy koszt inwestycji – około 80-120 eur za miejsce paletowe.

– Konieczność zaprojektowania posadzki na etapie projektu hali (zatopienie szyn w posadzce)

– Wrażliwość na awarie. Jeżeli system się zatrzyma to może zablokować dostęp do wielu palet.

– Dłuższy czas realizacji inwestycji o około 1-1,5 miesiąca (montaż szyn, montaż baz jezdnych, automatyki, przewodów itp.

– W przypadku braku środków na regały mobilne na etapie budowy mroźni warto rozważyć wykonanie tylko pierwszego etapu inwestycji czyli „zatopienie” szyn w posadzce podczas prac – budowlanych. Szyny stanowią ok. 10% wartości kompletnego systemu regałów, a pozwolą na znacznie większe możliwości w przyszłości.

Regularne przeglądy nie rzadziej niż co 12 miesięcy to klucz dla prawidłowego działania systemu. Wybierając dostawcę regałów mobilnych warto postawić na sprawdzone firmy z wieloletnim doświadczeniem projektowym, a przy tym mające zdolności serwisowe zapewniające szybkie wsparcie na wypadek zatrzymania. Zdalna diagnostyka regałów mobilnych jest świetnym rozwiązaniem skracającym czas usunięcia usterki – coraz więcej firm może zdalnie udzielać wsparcia do swoich produktów, nie inaczej jest również tutaj. Jest to duży atut ponieważ pozwala zareagować w niemal natychmiast. Gdy rozwiązania nie można wprowadzić zdalnie, wysyłany jest technik serwisu. W Jungheinrich posiadamy prawie 300 techników dbających o sprawną pracę sprzętu, który dostarczamy na rynek każdego dnia.

Podsumowanie

Każdy system na swoje plusy i minusy. Powyżej zgromadzone dane pozwalają poznać funkcjonalności rozwiązań. Na przestrzeni ostatnich 20 lat regały mobilne wyszły na zdecydowane prowadzenie i stanowią ponad połowę realizowanych projektów w temperaturach ujemnych. Natomiast w przypadku dużych mroźni to prawie 90% udziału w rynku polskim.

Pełna funkcjonalność systemów osiągana jest dzięki zastosowaniu odpowiednich wózków widłowych dedykowanych do danej aplikacji. Firma Jungheinrich od 70 lat dostarcza kompleksowe rozwiązania z dedykowanymi produktami do pracy w mroźniach, realizując usługi serwisowe na najwyższym poziomie.

Rafał Popielarski

Starszy Inżynier Sprzedaży Systemów Logistycznych Jungheinrich Polska Sp. z o.o.