Strefa PREMIUM

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

Uzyskaj dostęp do unikatowych treści.

Usługa jest całkowicie BEZPŁATNA.

Wymagana jest jedynie rejestracja konta w naszym Portalu.

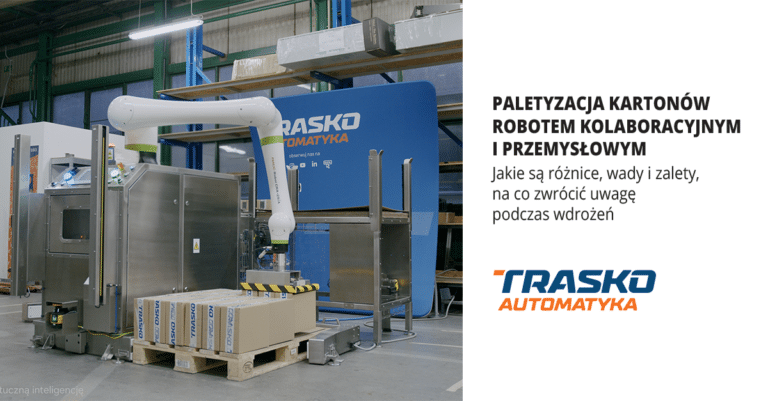

Końcówki linii produkcyjnych bardzo często są zakończone aplikacjami przenoszenia, które służą do pakowania produktów i grupowania w stabilne i bezpieczne ładunki zbiorcze, najczęściej na europaletach w celu transportu i logistyki towarów. Operacje te potocznie nazywa się paletyzacją, z uwagi, że bardzo często układamy produkty na paletach. W procesach miksowania produktów oraz przepakowania, stanowiska mogą pełnić funkcję odwrotną, polegającą na pobieraniu produktów z palety i odkładaniu na linię produkcyjną. Proces taki nazywamy depaletyzacją.

Procesy paletyzacji i depaletyzacji bardzo obciążają pracowników z uwagi, iż są procesami ciągłymi nie posiadającymi czasów martwych, a w związku z tym są kosztowne dla pracodawcy. Z uwagi na coraz częstszą automatyzację i robotyzację tego procesu, w niniejszym artykule przedstawię wdrożenia robotyzacji paletyzacji za pomocą robotów kolaboracyjnych oraz przemysłowych.

Procesy końcowe linii produkcyjnych

W zakładach produkcyjnych procesy na końcu linii – takie jak etykietowanie, kontrola etykiety, kontrola wagi i paletyzacja, mają duży wpływ na wydajność OEE (Overall Equipment Effectiveness) produkcji. Wyrób zapakowany w opakowanie zbiorcze, po przemieszczeniu do procesu znakowania, poddany jest etykietowaniu. System etykietowania powinien być podłączony do sytemu IT (traceability) w celu śledzenia drogi produktów i jego składników (np. paszportowanie mięsa), zapewniając pełną identyfikowalność produktów i łańcuchów dostaw. Na etykiecie zostają umieszczone wydruki unikalnych identyfikatorów – takich jak kod QR, kody kreskowe 2D, waga, data produkcji i inne informacje wymagane przez klienta.

Kolejnym krokiem jest sprawdzenie poprawności i czytelności etykiety. W tym celu montuje się na linii system wizyjny (label checker), którego zadaniem jest sprawdzenie poprawności danych, odczyt i weryfikację kodów QR i 2D, rozpoznanie tekstu poprzez OCR/OCV (Optical Character Recognition/Optical Character Verification). System ten weryfikuje jego poprawność oraz poddaje ocenie etykietę: kształt, jakość, kolor, miejsce naklejenia na kartonie. Przesyłanie danych i weryfikacja etykiety odbywa się poprzez komunikację z serwerami ERP (Enterprise Resource Planning), WMS (Warehouse Management System) lub bazami danych produkcyjnych.

Ostatnim procesem kontrolnym jest waga produktu. Ważenie może odbywać się podczas przejazdu (ważenie dynamiczne) lub podczas zatrzymania (ważenie statyczne). Waga spełnia takie funkcje jak: weryfikacja masy netto, weryfikacja braków i nadmiarów, kontrola kompletności. W przypadku wyniku NOK kontroli etykiety poprzez system Label Checker lub w przypadku złej wagi (niedowaga lub nadwaga) produkt zostanie usunięty z linii produkcyjnej na transporter ewakuacyjny.

Proces zrobotyzowanej paletyzacji

Paletyzacja może być realizowana poprzez:

– ręczną pracę operatorów,

– z wykorzystaniem paletyzatorów,

– z wykorzystaniem robotów kolaboracyjnych i przemysłowych.

Zalety zrobotyzowanej paletyzacji:

– praca bez operatorów (brak wpływu absencji w pracy na wydajność),

– poprawa ergonomii uciążliwości pracy z powodu wagi produktu i pracy w niskich temperaturach,

– poprawa bezpieczeństwa (układanie produktów na wysokich stosach, praca ciągła – brak przerw),

– możliwość dofinansowania z dotacji UE oraz ulg na robotyzację,

-zwiększenie wydajności i ciągłość pracy (eliminacja mikroprzestojów),

– powtarzalność procesu i eliminacja błędów operatorów,

– możliwość wdrożenia nowych produktów,

– maksymalne wykorzystanie ładunków na paletach (układanie wielu warstw dostosowanych do transportu i magazynowania),

– mniejsze stanowisko dostosowane do pracy manipulatora,

– możliwość rozwoju kolejnych etapów robotyzacji w firmie np. intralogistyka AGV (Automated Guided Vehicle),

– poprawa wizerunku firmy w oczach klientów oraz instytucji finansowych.

Decydując się na wdrożenie zrobotyzowanej paletyzacji należy przygotować:

– wydajność procesu linii produkcyjnej (np. liczba sztuk/min),

– miejsce zamontowania stanowiska pod względem wyboru miejsca, warunków pracy np. w niskiej temperaturze, dużej wilgotności, specjalnych warunkach higienicznych, wytrzymałości posadzki pod kątem kotwienia robota, doprowadzenie mediów, obsługi logistycznej towarów,

– wagę produktu – dobór udźwigu robota z wymiarami produktu mające wpływ na wielkość chwytaka oraz jego parametryzację podczas programowania,

– zasięg robota paletyzującego,

– moment bezwładności (obciążenie dynamiczne, które powstaje podczas transportu produktu),

– stopień ochrony IP oraz wymogi higieniczne,

– sposób odbioru palety załadowanej i sposób podania palety pustej,

– wdrożenie marki robota pod względem posiadanej wiedzy obsługi Utrzymania Ruchu, umów serwisowych gwarancyjnych i pogwarancyjnych. Należy przewidzieć szkolenia kadry oraz uwzględnić – przeglądy okresowe robotów w planach przestojów linii produkcyjnych oraz dostęp do części zapasowych szybkozużywających się na stanach magazynowych,

– opracowanie wzorów paletyzowania produktów na palecie (na zakładkę, z przekładkami, studnia),

– rodzaj palet z określeniem wymiarów, materiału oraz tolerancji wymiarowych.

Kolejną bardzo istotną kwestią jest dokonanie wyboru produktów, które będziemy paletyzować na końcówce linii produkcyjnej. W zależności od konstrukcji opakowania zbiorczego, czy jest to opakowanie z wiekiem, zamknięte klapami lub pojemniki np. E2 powszechnie stosowane w logistyce, dobieramy konstrukcję chwytaka, po dostarczeniu powyższych danych od Klienta. Kartony z wiekiem, z powodu braku możliwości chwycenia od góry, transportujemy za pomocą chwytaka mechanicznego, pojemniki plastikowe za pomocą chwytaków specjalnych dedykowanych do danego typu pojemnika, natomiast kartony z zamkniętymi trwale klapami można transportować chwytakami podciśnieniowymi.

W celu zachowania ciągłości produkcji w zależności od asortymentu produkowanego na linii produkcyjnej, chwytaki mogą być przezbrajane przez operatora pod bieżącą produkcję.

Podczas paletyzacji w celu usztywnienia stosu, często pomiędzy warstwami stosuje się przekładki kartonowe. Podczas konstruowania chwytaka i doboru robota pod względem zasięgu i możliwości pobrania, bierzemy pod uwagę pobranie przekładki i podanie pomiędzy warstwy na stos.

Oprogramowanie symulacyjne 3D off-line pracy paletyzatora

Producenci robotów przemysłowych, m.in. FANUC, KUKA, ABB, Kawasaki i inni, oferują oprogramowanie symulacyjne pracy robota w trybie off-line. Projektowanie z wykorzystaniem wirtualnych środowisk pracy, pozwala na modelowanie, programowanie robotów oraz, co jest bardzo istotne, uniknięcie błędów w konstrukcji stanowiska i doboru robotów poprzez wirtualne symulacje ich pracy. Taki model możemy również umieścić na rysunku rozmieszczenia maszyn w hali produkcyjnej w celu przeanalizowania logistyki odbioru palet oraz doprowadzenia tras kablowych mediów do stanowiska.

Oprogramowanie symulacyjne daje nam takie korzyści jak:

– wizualizację stanowiska 3D z animacją pracy stanowiska,

– symulację pracy robota z możliwością wykrycia kolizji, oszacowania czasów i wydajności, doboru typu robota pod względem jego parametrów krytycznych pracy – takich jak zasięg i udźwig ramienia,

– analizę współpracy robota z innymi urządzeniami,

– symulację pracy dla przyszłych produktów, analizując stanowisko pod kątem przygotowania do produkcji planowanych wyrobów,

– analizę pracy chwytaka, zasięgów, możliwości ruchów trajektorii,

– analizę pracy pod względem bezpieczeństwa, definiowania stref bezpieczeństwa:

– dla robotów FANUC – DCS (Dual Check Safety)

– dla robotów ABB – Safe Move

– dla robotów KUKA – Safe Operation

– dla robotów Kawasaki – Cubic-S

– importowanie modeli CAD do środowiska symulacyjnego, co daje możliwość realnego odwzorowania rzeczywistych wymiarów całego stanowiska,

– możliwość programowania robotów w środowisku off-line, odzwierciedlającego program na robocie w trybie rzeczywistym, co daje możliwość przeprowadzania szkoleń obsługi i utrzymania ruchu na etapie projektowym,

– stanowisko zaktualizowane po wdrożeniu daje nam możliwość przeprowadzania symulacji dla nowych produktów, przeprowadzenie analizy zmian przed wdrożeniem na linii rzeczywistej.

Stanowiska otwarte – roboty kolaboracyjne

Roboty kolaboracyjne są zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, bez potrzeby stosowania osłon (wygrodzeń), dzięki wbudowanym czujnikom bezpieczeństwa, które zatrzymują ruch w przypadku kontaktu lub zbliżania się człowieka.

Bezpieczeństwo przy pracy z robotami kolaboracyjnymi jest regulowane przez normy zharmonizowane z serii PN-EN ISO 10218 oraz specyfikację techniczną ISO/TS 15066. W celu prawidłowej oceny ryzyka przeprowadzamy audyt bezpieczeństwa stanowiska, mający na celu eliminację zagrożeń dla człowieka oraz wyznaczenie stref bezpieczeństwa.

W obszarze stanowiska wyznacza się 3 strefy bezpieczeństwa:

– strefa krytyczna, czerwona – ochronna (STOP Zone) – strefa najbliższa robotowi, wejście do tej strefy powoduje natychmiastowe bezpieczne zatrzymanie ruchu robota,

– strefa ostrzegawcza, żółta – spowolnienia ruchów robota (WARNING Zone) – znajduje się za strefą ochronną, wejście do tej strefy spowoduje zwolnienie prędkości do bezpiecznego poziomu lub zmienia tor ruchu robota – następuje monitorowanie prędkości i odległości,

Dla bezpieczeństwa paletyzacja warstw na poziomie kontaktu z głową człowieka powyżej 1,4 metra zostaje zatrzymana. Wynika to z możliwości kolizji z głową człowieka,

– strefa wolna – praca normalna, najdalej oddalona strefa od robota, w której robot pracuje z pełną zaprogramowaną prędkością.

Po wyznaczeniu stref, kontrolę wejścia człowieka w obszary pracy robota, można śledzić za pomocą skanerów. Eliminuje to potrzebę stosowania wygrodzeń (klatek ochronnych) i daje dużą elastyczność w ich definiowaniu.

Bardzo ważną rolę w wyznaczeniu stref odgrywa chwytak. Ostre krawędzie muszą zostać zabezpieczone elementami miękkimi, minimalizując potencjalne uszkodzenia człowieka podczas kontaktu człowiek – chwytak.

Wady stanowisk zrobotyzowanych otwartych wykorzystujących roboty kolaboracyjne w stosunku do stanowisk z robotami przemysłowymi:

– wyższe koszty początkowe – wyższa cena robota w porównaniu z robotem przemysłowym,

– niska ładowność – mniejszy udźwig, dopuszczalny udźwig dostępnych robotów kolaboracyjnych na rynku to maksimum 50 kg,

– ograniczona wydajność – wymagana jest duża przestrzeń w wydzieleniu stref bezpieczeństwa, wejścia w strefę żółtą powodują spowolnienie prędkości robota, co w efekcie wpływa na pogorszenie jego wydajności. Taka sytuacja może mieć miejsce w pobliżu dróg komunikacyjnych pieszych i transportu logistycznego pojazdów kołowych w sąsiedztwie stanowiska,

– złożoność programowania parametrów pracy chwytaka (payload), wrażliwość na zmiany w procesie dla zapewnienia bezpieczeństwa w kontakcie robota z człowiekiem. W przypadku zmiany -ciężaru chwytaka, jego gabarytów, zmiany ładunku – parametr ten należy przekonfigurować w programie w celu prawidłowej pracy,

– wrażliwość na uszkodzenia, przestawienie skanerów bezpieczeństwa. Z uwagi na kluczową rolę w bezpieczeństwie stanowiska, należy zastosować osłony mechaniczne w celu zmniejszenia ryzyka uszkodzeń i przestawienia skanerów,

– wymagający audyt bezpieczeństwa zgodny z wymaganiami specyfikacji technicznej TS 15066, polegający na badaniu ciśnienia nacisku chwytaka na ciało człowieka, który przeprowadzają firmy -wyspecjalizowane, i który przeprowadza się wieloetapowo na kolejnych etapach produkcji stanowiska.

Zalety stanowisk zrobotyzowanych otwartych wykorzystujących roboty kolaboracyjne w stosunku do stanowisk z robotami przemysłowymi:

– brak klatek ochronnych, kompaktowa budowa i mniej powierzchni na hali pod zabudowę,

– krótszy czas montażu i wdrożenia u klienta końcowego,

– elastyczność i mobilność z powodu braku zabudowy, można stanowiska rekonfigurować do obsługi różnych linii produkcyjnych lub zmieniających się potrzeb, co jest nieopłacalne w stosunku do robotów przemysłowych,

– mają zastosowanie w procesach o mniejszych wydajnościach, mniejszych partiach produkcyjnych, dużej zmienności produkcji,

– konstrukcja higieniczna, brak konstrukcji i zabudowy wymagającej mycia na miejscu WIP (Washing in Place),

– łatwiejszy dostęp do serwisu, przezbrojenia i serwisu higienicznego,

Stanowiska zamknięte, wygrodzone – roboty przemysłowe

Stanowiska paletyzujące zamknięte z wykorzystaniem robotów przemysłowych charakteryzują się dużą wydajnością pracy oraz możliwościami paletyzacji małych i dużych ładunków nawet powyżej 500 kg. Zakres zasięgu takich robotów jest większy i wynosi nawet ponad 3 metry. W tych rozwiązaniach stosuje się roboty dedykowane do procesów paletyzacji 4 i 5 osiowe.

W przemyśle spożywczym przy małych ładunkach zbiorczych, aplikuje się roboty o mniejszych udźwigach do 80 kg, 6 osiowe, dające możliwość ciasnego i solidnego ułożenia na paletach kartonów lub pojemników. Większe udźwigi robotów stosuje się do pobierania kartonów z pokrywą, z uwagi na konstrukcję mechaniczną chwytaka, która jest o wiele cięższa od chwytaka podciśnieniowego. Zastosowanie chwytaków wielosekcyjnych daje możliwość pobrania kilku ładunków jednocześnie, zwiększając wydajność stanowiska.

Paletyzacja za pomocą robotów przemysłowych nierozerwalnie wiąże się z koniecznością stosowania wygrodzeń bezpieczeństwa. Jest to podstawowy wymóg wynikający z przepisów prawa pracy, norm bezpieczeństwa maszyn PN-EN ISO 10218-2 oraz specyfiki pracy tych maszyn.

Kompletny system bezpieczeństwa składa się z:

– ogrodzenia stałego, siatki lub paneli ściennych uniemożliwiających przypadkowy dostęp do strefy ruchu robota,

– drzwi i okien serwisowych, specjalnie ryglowanych wejść, które umożliwiają personelowi dostęp np. w celu konserwacji, higienizacji, serwisu lub uzupełnienia np. przekładek,

– rygli bezpieczeństwa zintegrowanych z drzwiami blokady, które natychmiast zatrzymują pracę robota w momencie zwolnienia rygla,

– kurtyn świetlnych/kurtyn rolowanych mechanicznych – jeśli proces wymaga częstego dostarczania pustych palet i odbioru pełnych, stosuje się kurtyny optoelektroniczne lub kurtyny rolowane mechaniczne. W przypadku kurtyn świetlnych, przerwanie wiązki światła natychmiast wstrzymuje pracę robota,

– skanerów laserowych bezpieczeństwa stosowanych jako uzupełnienie zabezpieczenia przestrzeni wygrodzonych, tworzą wirtualne strefy bezpieczeństwa, reagując na obecność człowieka np. zapobiegają zamknięciu człowieka wewnątrz celi zrobotyzowanej,

– przycisków awaryjnego zatrzymania (E-Stop), rozmieszczonych w strategicznych miejscach na zewnątrz i wewnątrz strefy roboczej, pozwalających na natychmiastowe zatrzymanie pracy stanowiska.

Wady stanowisk zrobotyzowanych zamkniętych wykorzystujących roboty przemysłowe w stosunku do stanowisk z robotami kolaboracyjnymi:

– większy zakres montażowy konstrukcji mechanicznej oraz okablowania elektrycznego, przekładający się na dłuższy czas montażu i uruchomienia u klienta,

– bardziej rozbudowany system bezpieczeństwa,

– dłuższy czas higienizacji, trudniejszy dostęp operacyjny,

– w przypadku zastosowania chwytaków mechanicznych, ograniczenie wszechstronności, pobieranie tylko produktów o określonym kształcie i rozmiarze. Bardziej skomplikowana konstrukcja mechaniczna narażona na uszkodzenia, zużycia szczęk, nieszczelności pneumatyki szczególnie przy pracy w trudnych warunkach.

Zalety stanowisk zrobotyzowanych zamkniętych wykorzystujących roboty przemysłowe w stosunku do stanowisk z robotami kolaboracyjnymi:

większa ilość typów robotów, pozwalająca na dobór robotów pod względem zasięgu powyżej 3 metrów i udźwigu powyżej 500 kg,

większa szybkość, wydajność stanowiska, stałość pracy,

brak wpływu czynników zewnętrznych na przerwania pracy, stałe wygrodzenie, brak otwartych stref bezpieczeństwa,

możliwość rozbudowy stanowisk o dodatkowe osie zewnętrzne.

Podsumowanie

Powyższy artykuł bardzo skrótowo omawia zagadnienia związane ze zrobotyzowaną paletyzacją. Rozwijające się zagadnienia sztucznej inteligencji AI (Artifcial Intelligence) będą ewaluowały aplikacje w kierunku współpracy z systemami bazodanowymi przedsiębiorstwa dając jeszcze większe korzyści w śledzeniu produkcji, wydajności i elastyczności operacji magazynowych.

Omówione powyżej stanowiska można rozbudować o depaletyzację, sortowanie, miksowanie produktów, foliowanie oraz obsługę autonomiczną AGV logistyki transportu wewnętrznego towarów.

Paletyzacja opakowań zbiorczych kartonów, skrzynek, daje wymierne wyniki, konkretne i mierzalne rezultaty dające się wyrazić liczbowo. Stanowią one dowód na skuteczność podjętych decyzji i pozwalają na obiektywną ocenę postępu oraz zwrotu z inwestycji ROI (Return On Investment). Paletyzacja w wielu firmach jest zalążkiem ewolucji przedsiębiorstw w kierunkach rozwoju automatyzacji i robotyzacji. Aby zmniejszyć ryzyko niepowodzenia i wyeliminować problemy na etapach produkcji, wdrożenia i uruchomienia warto podejmować działania wspólnie z doświadczonymi i sprawdzonymi partnerami w biznesie.

Zapraszam do kontaktu.

e-mail: p.ulichnowski@trasko.eu,

telefon: +48 603070850

Paweł Ulichnowski

Trasko Automatyka Sp. z o.o.